Диагностическая станция системы КОМПАКС®

|

Диагностическая станция в виде пульта

|

Система компьютерного мониторинга для предупреждения аварий и контроля состояния КОМПАКС®

Стационарная система мониторинга состояния оборудования КОМПАКС® предназначена для обеспечения безопасной экологически чистой ресурсосберегающей эксплуатации оборудования взрывопожароопасных производств, предупреждения аварий, производственных неполадок и управления техническим состоянием оборудования путем его непрерывного компьютерного мониторинга. Система вибродиагностики КОМПАКС® обеспечивает в автоматическом режиме, без участия человека, диагностику, мониторинг и прогноз технического состояния агрегатов с выдачей предписаний по ближайшим неотложным действиям с оборудованием технологическому персоналу в операторную установки и руководству предприятия посредством диагностической сети.

Мониторинг технического состояния - это диагностика всех основных неисправностей оборудования и входящих в его состав узлов с вероятностью, близкой к 1, на непрерывно примыкающих интервалах времени, в течении которого состояние оборудования существенно не меняется. Мониторинг технического состояния оборудования позволяет своевременно обнаруживать возникновение деструктивных нагрузок, дефектов и неисправностей и принять оперативные меры по восстановлению удовлетворительного технического состояния оборудования или приостановить развитие неисправностей в нем.

Система КОМПАКС® является универсальной системой комплексного мониторинга технического состояния оборудования и обладает гибкой распределенной параллельно-последовательной архитектурой, обеспечивающей высокую скорость и точность обработки информации (для динамического оборудования скорость опроса менее 0,02 мин. на канал, а для статического в режиме реального времени), что позволяет реализовать следующие основные принципы:

- Принцип информационной полноты обеспечивает выбор диагностических признаков, снижающий вероятность пропуска отказа.

- Принцип достаточности определяет выбор минимального числа датчиков, обеспечивающих наблюдаемость технического состояния оборудования.

- Принцип инвариантности и коллективного распознавания регламентирует выбор и селекцию коллективных диагностических признаков, которые инвариантны к конструкции машины и форме связи с параметрами ее технического состояния.

- Принцип структурной гибкости и программируемости обеспечивает реализацию оптимальной параллельно-последовательной структуры системы.

- Принцип коррекции неидеальности измерительных трактов вычислительными методами на ЭВМ (коррекция нелинейности датчиков, амплитудно-фазовых характеристик согласующе-преобразовательных звеньев и т.д.) позволяет обеспечить высокие метрологические свойства систем диагностики и мониторинга при небольших аппаратных затратах.

- Принцип самодиагностики и автоматизированной поверки измерительных и управляющих каналов системы обеспечивает легкий пуск ее в эксплуатацию, простоту обслуживания и ремонта отдельных каналов, метрологическую и функциональную надежность системы, ее выживаемость и приспособляемость к постоянно меняющимся условиям реального производства.

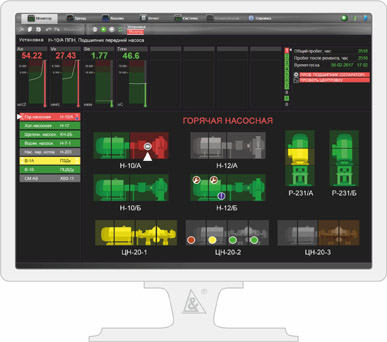

- Принцип дружественности интерфейса при максимальной информационной емкости экрана представления данных обеспечивает восприятие оператором состояния технологической системы в целом при одном взгляде на монитор и получение целеуказающего предписания на ближайшие неотложные действия.

- Принцип многоуровневой организации обеспечивает работу с системой специалистам разных уровней квалификации и ответственности.

В комплексной системе мониторинга КОМПАКС® используются такие методы неразрушающего контроля, как вибрационный, акустико-эмиссионный, тепловой, электрический, вихретоковый, акустический, оптический и др. Использование этих методов в комплексе позволяет на единой программно-аппаратной платформе и в единой информационной среде контролировать как динамическое оборудование (насосы, компрессоры и т.д.), так и статическое (колонны, реакторы, резервуары, трубопроводы) - система КОМПАКС®-АЭ.

Датчики вибрации позволяют измерять совместно 3 вибропараметра: виброускорение, виброскорость и виброперемещение. Совместный анализ виброускорения, виброскорости, виброперемещения, их скоростей роста, стохастических и спектрально-корреляционных характеристик вибропараметров позволяет выявить дефекты на стадии зарождения, что подтверждено 30-летним опытом эксплуатации систем КОМПАКС® на сотнях производств 12 отраслей народного хозяйства.

Комплексная стационарная система мониторинга технического состояния оборудования КОМПАКС® относится к системам первого класса (по стандарту РФ ГОСТ Р 53564-2009) и может применяться для комплексного мониторинга всей технологической установки, включая объекты первой, второй и третьей категорий с возможностью автоматической блокировки опасных агрегатов и обеспечивать безопасную ресурсосберегающую эксплуатацию оборудования по фактическому техническому состоянию.

Применение системы мониторинга КОМПАКС® позволяет предприятиям перейти на ресурсосберегающую эксплуатацию оборудования по фактическому техническому состоянию, что разрешено соответствующими национальными стандартами Российской Федерации: ГОСТ Р 53565-2009 «Мониторинг состояния оборудования опасных производственных объектов. Вибрация центробежных насосных и компрессорных агрегатов», ГОСТ Р 53564-2009 «Мониторинг состояния оборудования опасных производств. Требования к системам мониторинга», ГОСТ Р 53563-2009 «Мониторинг состояния оборудования опасных производств. Порядок организации», другим нормативно-техническим документам РФ. Применение системы КОМПАКС® позволяет избежать необоснованных ремонтов и существенно увеличить межремонтный период эксплуатации оборудования. |

Система КОМПАКС® контролирует

состояние оборудования различных типов

на единой программно-аппаратной платформе

|

Преимущества системы КОМПАКС®

Системы мониторинга технического состояния оборудования КОМПАКС® автоматически осуществляют в реальном времени:

- диагностику и прогнозирование основных неисправностей (>95-98%) оборудования с ранним обнаружением, полным использованием ресурса и сохранением ремонтопригодности;

- предупреждение персонала о ближайших неотложных действиях по управлению состоянием оборудования;

- контроль исполнения диагностических предписаний систем и действий персонала посредством сетевых (Internet) технологий;

- формирование планов целенаправленных ремонтов на основе фактического состояния оборудования;

- ведение баз данных диагнозов, работ, замен и ресурсов оборудования, представление отчетов на всех уровнях управления предприятием;

- выявление и ликвидацию фундаментальных причин отказов оборудования;

- устранение ошибок проектирования и монтажа;

- оптимизацию технологических схем и состава оборудования.

Системы сертифицированы по самым строгим требованиям взрывобезопасности (0ExiaIICT6).

Системы внесены в Государственный реестр средств измерений под № 20269-07 (Сертификат об утверждении типа средств измерений RU.C.28.004.А № 27641).

Системы имеют открытую архитектуру, возможность наращивания до 8192 измерительных каналов в соответствии с требованиями Заказчика и интеграции с системами АСУ ТП посредством ПО COMPACS®-OPC Server.

Системы имеют встроенную систему самодиагностики, высокую наработку на сбой/отказ, что обеспечивает их эксплуатацию в необслуживаемом режиме в течение межремонтного пробега технологического объема, и предъявляют минимальные требования к персоналу. |

Структурная схема системы КОМПАКС® |

Состав системы КОМПАКС®

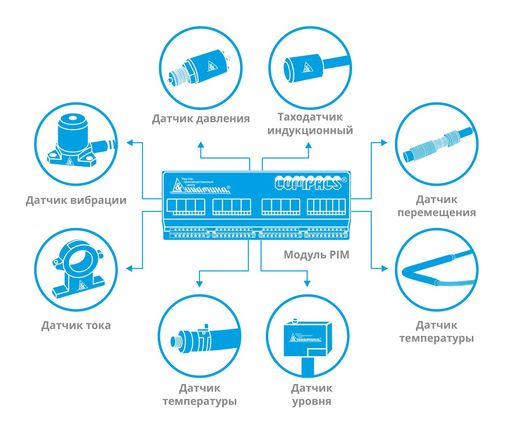

Стационарная система вибромониторинга КОМПАКС® включает в себя:

- распределенную систему датчиков, контролирующих основные параметры оборудования;

- распределенную систему выносных модулей, обеспечивающих первичное преобразование сигналов с датчиков и их трансляцию в диагностический контроллер, а также обеспечивающих контроль за целостностью самих датчиков и линий связи;

- диагностическую станцию, обеспечивающую сбор, хранение, обработку данных, отображение результатов мониторинга;

- диагностическую сеть предприятия Compacs-Net® для предоставления на компьютерах пользователей (от персонала цеха до руководства предприятия) полной и своевременной информации о техническом состоянии оборудования.

|

SCADA - распределенная полевая сеть СORNET®

CORNET® - первая отечественная распределенная сеть измерительных и управляющих модулей, которая появилась в 1991 г. и обеспечивает сбор информации с различных типов датчиков (вибрации, температуры, давления, расхода, тока, акустической эмиссии, дискретных сигналов и т.д.) и выдачу управляющих сигналов. Аналогичная полевая сеть типа FieldBus (США) появилась только в 1996 г. Магистраль сети - 2 кабеля (коаксиальный или витая пара). Передача цифровых данных производится в формате Manchester II.

Конструкция датчиков обеспечивает работоспособность и метрологические характеристики системы вибродиагностики КОМПАКС® в условиях реальной эксплуатации оборудования в режиме постоянного мониторинга его технического состояния. Установка датчиков системы КОМПАКС® осуществляется без нарушений условий безопасного функционирования диагностируемого оборудования в существующем технологическом процессе, все датчики устанавливаются без нарушения конструкции агрегата, что не требует согласования с заводом-изготовителем.

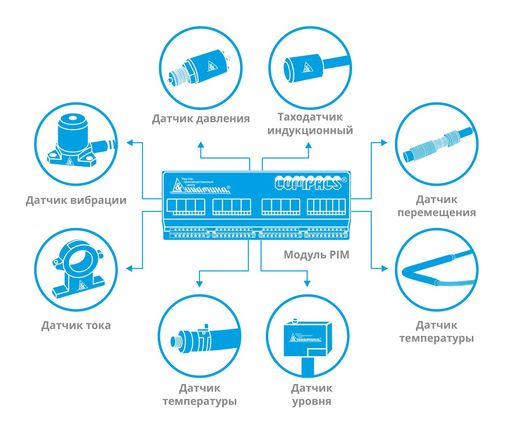

Сеть CORNET® включает в себя 2 основных периферийных модуля:

Узел вибродатчика с держателем |

|

Модули системы КОМПАКС® |

Выносные модули системы КОМПАКС® устанавливаются в непосредственной близости от объекта измерения, на котором размещаются измерительные датчики. Размещение модулей осуществляется в защитных коробах или металлических шкафах. Модули имеют особовзрывозащищенное исполнение по классу 0ExiaIICT5, а датчики по классу 0ExiaIICT6 и могут использоваться в зонах всех классов взрывопожароопасности, имеют степень защиты от пыли и воды IP-54. Диапазон рабочих температур модулей –40 … +60 °С. Одной из основных отличительных особенностей систем КОМПАКС® является низкая потребляемая мощность (не более 50 мВТ на канал) распределенной сети выносных модулей при широкой полосе пропускания (0-25) кГц измерительных каналов.

Модули подключаются к диагностической станции всего по двум линиям связи, одна из которых является линией питания и управления, а вторая – сигнальной линией. Длина линий связи – более 500 метров. По линии питания и управления (ЛПУ) осуществляется трансляция управляющих сигналов и питание модуля. По сигнальной линии (СЛ) осуществляется передача аналоговых и цифровых сигналов в диагностическую станцию.

Имеется возможность построения беспроводной полевой сети Compacs-Radio-Net®, которая строится на основе Ethernet-интеллектуальных модулей 4440.

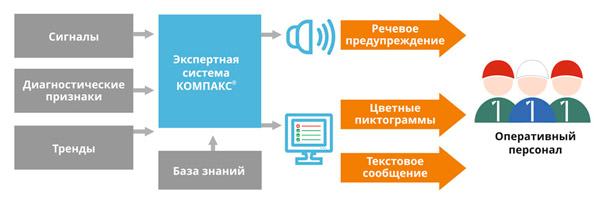

Автоматическая экспертная система

Основным преимуществом системы вибродиагностики оборудования КОМПАКС® перед системами других производителей является наличие автоматической экспертной системы поддержки принятия решений.

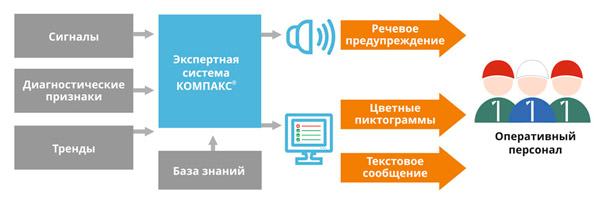

Экспертная система КОМПАКС® предназначена для автоматической диагностики и прогнозирования технического состояния оборудования. Экспертная система реализует виброакустические, акустикоэмиссионные, токовые, ультразвуковые, тепловые и параметрические (давление, уровень, расход, температура) методы диагностирования. Экспертная система относится к классу экспертных систем поддержки принятия решений, то есть задачей экспертной системы является помощь обслуживающему персоналу в принятии необходимых обоснованных решений по управлению режимом работы и состоянием оборудования.

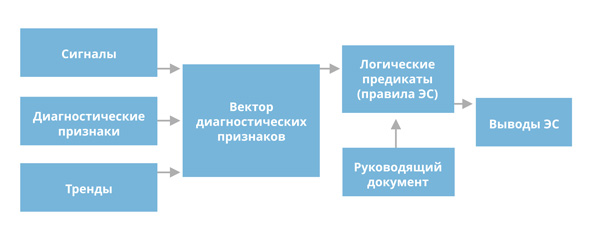

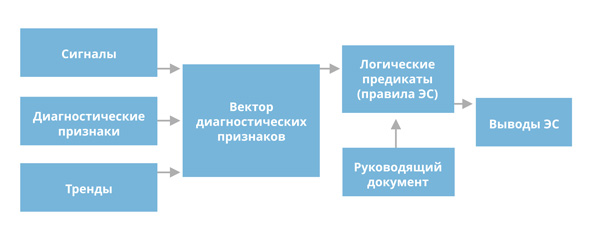

Принцип формирования выводов экспертной системы КОМПАКС® |

Автоматическая экспертная система поддержки принятия решений в качестве входных данных использует информацию о текущих значениях диагностических признаков, их временных трендах, спектральных и кепстральных характеристиках сигналов. Экспертная система имеет свойство инвариантности к параметрам диагностируемого оборудования, что обеспечивает диагностику даже при недостаточной информации о конструктивных особенностях оборудования. В автоматическом режиме без участия специально обученного персонала (диагностов) экспертная система автоматически определяет дефекты и неисправности оборудования и указывает перечень работ, выполнение которых переведет оборудование в допустимое для дальнейшей эксплуатации состояние.

Система КОМПАКС®, получая сигналы с датчиков, размещённых на диагностируемом оборудовании, формирует вектор диагностических признаков, включающий 3 группы:

- параметры общего вида по сигналам с датчиков;

- скорости изменения параметров;

- признаки, рассчитанные в результате обработки трендов, спектров и кепстров.

Вектор диагностических признаков поступает в блок обработки логических предикатов ЭС, по результатам работы которого формируются выводы экспертной системы.

В результате автоматическая диагностическая экспертная система выдаёт диагностические предписания на основной экран в виде текстовых сообщений, а также формирует команды модулю вывода речевых предупреждений. По любому параметру система ведёт оценку скорости его изменения, что является одним из диагностических признаков, инвариантных к типу оборудования.

Независимость от диагностируемого оборудования позволяет пользователям легко конфигурировать и распространять систему. Благодаря наличию мощного встроенного языка программирования CDPL легко реализуются новые правила, основанные на опыте персонала, эксплуатирующего систему.

Неисправности, автоматически определяемые экспертной системой КОМПАКС®

| Центробежные машины |

Поршневые машины |

Подшипник:

- недостаток смазки;

- перекос;

- ослабление;

- дефект внешней обоймы;

- погрешность формы внешней обоймы (овальность, гранность, шероховатость);

- дефект внутренней обоймы;

- погрешность формы внутренней обоймы (овальность, гранность, шероховатость);

- дефект тел качения;

- дефект сепаратора;

- срыв масляного клина в подшипнике скольжения.

Механизм:

- дефект муфты;

- дефект зубчатых передач.

Машина:

- нарушение крепления;

- дисбаланс ротора;

- дефекты рабочего колеса;

- срез вала;

- недопустимое биение ротора;

- недопустимый осевой сдвиг.

Агрегат:

- нарушение центровки валов;

- дисбаланс вращающихся масс;

- нарушение работы системы смазки;

- нарушение крепления к фундаменту и присоединенным конструкциям.

Гидро-газодинамические:

- кавитация;

- гидроудар;

- прохват.

Температурные:

- перегрев;

- неравномерность нагрева;

- недопустимые градиенты.

Электрические:

- перегрузка по току;

- перекос фаз;

- дефекты статора;

- нарушение взаимного расположения осей ротора и статора;

- дефекты "беличьей клетки"

- эксцентриситет воздушного зазора;

- эксцентриситет ротора.

|

Клапан:

- поломка пружин, пластин;

- недостаточная герметичность (пропуск);

- заброс конденсата (гидроудар);

- нарушение технологического режима.

Коренной подшипник:

- износ баббитового слоя;

- ослабление крепления;

- недостаток смазки.

Шток:

- износ сальников;

- изгиб штока;

- обрыв штока.

Кривошипно–ползунный механизм:

- износ баббитового слоя;

- ослабление крепления деталей;

- недостаток смазки;

- увеличение зазора в сопряжении палец-ползун.

Цилиндропоршневая группа:

- износ колец;

- износ гильзы;

- ослабление крепления деталей;

- недостаток смазки;

- заброс конденсата (гидроудар);

- нарушение технологического режима.

Агрегат:

- ослабление крепления корпусных составляющих;

- дисбаланс вращающихся масс;

- нарушение работы системы смазки.

|

Программное обеспечение системы КОМПАКС®

Программное обеспечение системы включает в себя модуль измерения и вычисления первичных параметров, вычислительно-диагностический модуль анализа полученных данных (экспертная система), модули отображения информации на экране диагностической станции, речевого вывода, анализатора сигналов с автоматическим формированием спектральной матрицы, журнала механика-электрика, печати протоколов, связи по коммутируемым каналам Ethernet по протоколу TCP/IP.

Программное обеспечение системы мониторинга имеет модульную структуру, в основе которой лежит ядро, обеспечивающее функции:

- многозадачности подключаемых прикладных модулей и управления обменом информацией между ними;

- защиты от несанкционированного доступа к данным системы, а также разграничение полномочий пользователей с помощью системы паролей;

- контроля за несанкционированным использованием ПО за счёт наличия регистрационной информации;

- поддержки источника бесперебойного питания и WatchDog-таймера.

Основные модули системы КОМПАКС®

Основные модули ПО КОМПАКС®

- Менеджер каналов предназначен для измерения сигналов с датчиков и передачи управляющих команд исполнительным модулям системы КОМПАКС® и позволяет:

- обслуживать более 20000 каналов от модулей полевой сети CoRNet®;

- проводить синхронные многоканальные измерения до 32 каналов;

- масштабировать систему за счёт необходимого числа различных полевых модулей, имеющих возможности передачи не только готовых цифровых данных, но и передачи аналоговых сигналов непосредственно на основной контроллер;

- обеспечить максимальные скорости измерения на один контроллер до 100 изм./сек аналоговых и до 1000 изм./сек цифровых сигналов.

- Вычислитель диагностических признаков основан на работе встроенного графического языка CDPL, обеспечивающего легкий и гибкий ввод в систему новых типов признаков и предназначен для:

- обработки сигналов и вычисления статических и динамических параметров (временные реализации, спектры, кепстры, огибающие) с использованием функций по обработке сигналов (фильтрация, синхронная фильтрация, интегрирование, БПФ, и т.д.);

- вычисления диагностических признаков: виброускорения, виброскорости и виброперемещения, температуры, тока, частоты вращения, радиального перемещения, осевого смещения, давления, уровня, напряжения на входе полевого модуля, градиента температуры по поверхности, линейного перемещения, дискретных параметров, пикфактора, скорости изменения параметров, признаки синхро-измерений, признаки акустической эмиссии и локации, признаки, принимающие определенные значения по результатам работы CDPL-программ;

- определения состояния оборудования и выбора наиболее опасного объекта с последующей установкой на него курсора.

- Экспертная система, инвариантная к диагностируемому оборудованию, в соответствии с диагностическими правилами на основе значений диагностических признаков:

- выдает экспертные сообщения на экран в виде целеуказующего предписания персоналу на ближайшие неотложные действия;

- формирует речевые сообщения модулю речевых сообщений;

- управляет блокировкой аварийных агрегатов по техническому состоянию путём диалога с оператором;

- выполняет автоматическое сохранение временных реализаций сигналов вибрации по заданному алгоритму (периодически и/или при изменении технического состояния оборудования).

Работа экспертной системы КОМПАКС® |

- Модуль базы данных выполняет функции:

- ведения архива значений диагностических признаков в реальном времени;

- автоматического сохранения временных реализаций сигналов по командам экспертной системы;

- автоматического сохранения трендов при появлении недопустимого состояния измеряемых параметров;

- сохранения трендов, сигналов и конфигурации на внешнем носителе (диске Compact-Flash) для проведения анализа в лаборатории.

- Модуль вывода речевых сообщений предназначен для синтеза речевых сообщений и последующего их вывода с периодическим повтором до момента квитирования оператором.

- Интерфейс диагностической сети Сompacs-Net® предназначен для обеспечения наблюдаемости оборудования по всему предприятию путём:

- обслуживания запросов от сервера сети, поступающих как через модем, подключенный к телефонной сети, так и через внутризаводскую сеть с использованием протоколов TCP/IP, HTTP;

- обмена данными о состоянии диагностируемого оборудования с персональными системами Compacs®-micro;

- в случае использования в качестве стендовой системы, отправки отчетов испытаний на сервер сети Сompacs-Net®.

- Интерфейс с внешним измерителем позволяет:

- масштабировать систему путём применения необходимого числа измерительных контроллеров (до 32х), подключаемых к основному контроллеру;

- уменьшить период опроса наиболее важных или быстроизменяющихся параметров за счёт распараллеливания процесса измерения.

- Интерфейс с терминалами служит для отображения состояния оборудования на рабочих местах персонала (механиков, электриков и т.д.) в реальном времени.

- Встроенный WEB-сервер позволяет удалённым пользователям с помощью стандартного браузера, например Microsoft® Internet Explorer, получить доступ к информации о состоянии диагностируемого оборудования из любой точки планеты.

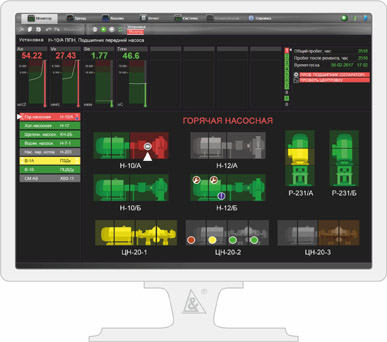

- «МОНИТОР» предназначен для отображения информации о состоянии оборудования всего комплекса в виде светофорных пиктограмм (зеленый цвет - норма, желтый - требует принятия мер, красный - недопустимо) и текстовых сообщений автоматической экспертной системы. Система автоматически определяет наиболее опасный объект с наихудшим техническим состоянием и указывает на него курсором, выдает речевое предупреждение персоналу через громкоговоритель и визуальное предупреждение путем отображения в правой верхней части экрана экспертных сообщений, а в левой - значения всех измеренных параметров по данному субъекту с указанием порогов.

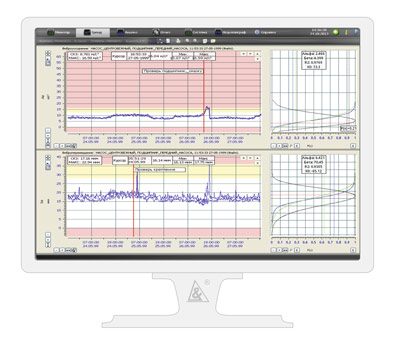

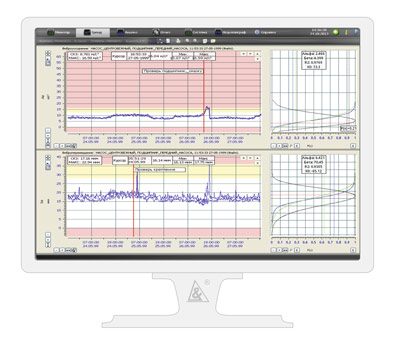

- «ТРЕНД» позволяет просматривать тренды контролируемых системой КОМПАКС® параметров. Система КОМПАКС® обеспечивает проведение анализа данных трендов при помощи курсора и информационного табло. Система сохраняет тренды и сигналы при появлении установленных событий (недопустимого значения диагностического признака или состояния объекта). Система вибромониторинга КОМПАКС® отображает одновременно минимум два тренда по любым параметрам, выбранным из числа измеряемых, со следующими рекомендуемыми временными интервалами (на момент обращения оператора):

- Реального времени;

- 12 часов с шагом 1,5 мин;

- 4 суток с шагом 12 мин;

- 40 суток с шагом 2 часа;

- 1 год с шагом 1 сутки;

- 9 лет с шагом 7 суток.

Режим ПО КОМПАКС® «МОНИТОР» |

|

Режим ПО КОМПАКС® «ТРЕНД» |

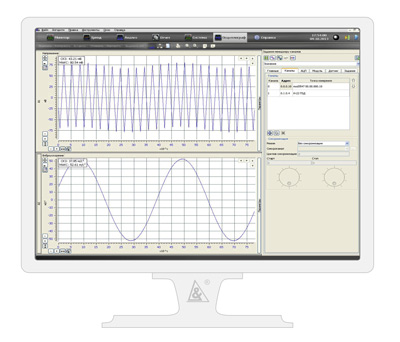

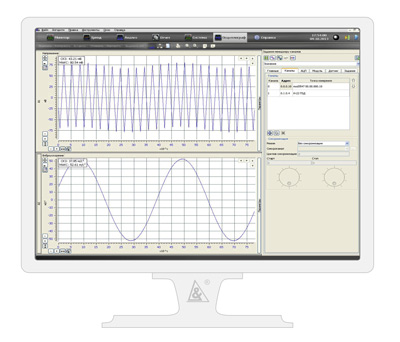

- «АНАЛИЗ» предназначен для анализа временных реализаций сигналов, спектров, кепстров и т.д. в целях определения состояния диагностируемого оборудования в реальном времени, что позволяет диагностам выявлять фундаментальные причины отказов, такие как ошибки эксплуатации, проектирования, монтажа. Возможна обработка многоканальных сигналов с различными частотами дискретизации до единиц МГц, точность определения частоты гармонических составляющих достигает 0.2 Гц, существуют опции «спектральной матрицы», в которых выполняется разбиение сигнала на периодические и шумовые компоненты.

- «СИСТЕМА» предназначен для мониторинга и автоматической диагностики состояния измерительной аппаратуры системы КОМПАКС®. Система проводит автоматическую самодиагностику датчиков, модулей, измерительных линий и диагностической станции, выдает речевое предупреждение персоналу через громкоговоритель и визуальное предупреждение путем отображения в правой верхней части экрана экспертных сообщений (более 20 автоматических экспертных сообщений), такие как: «проверь модуль», «проверь линию», «проверь датчик», «установи датчик на агрегат» и д.р.

Режим ПО КОМПАКС® «АНАЛИЗ» |

|

Режим ПО КОМПАКС® «СИСТЕМА» |

- «ОСЦИЛЛОГРАФ» предназначен для автоматизации процедур метрологической поверки системы на объекте контроля и проведения работ по наладке и техническому обслуживанию системы КОМПАКС®.

- Модуль «ОСЦИЛЛОГРАФ РЕАЛЬНОГО ВРЕМЕНИ» отображает измеренные сигналы в соответствии с режимом опроса.

- Модуль «ПОВЕРКА АЧХ» позволяет выполнять поверку системы на реальном объекте без демонтажа системы в диапазоне амплитуд и частот с использованием калибратора 8003.

- Модуль графического интерфейса пользователя (ГИП) обеспечивает:

- дружественность графического интерфейса при максимальной информативности экранов представления данных;

- восприятие оператором состояния технологической системы в целом при одном взгляде на монитор;

- простоту управления за счёт использования в программном обеспечении минимального числа клавиш;

- работу режима автосохранения экрана.

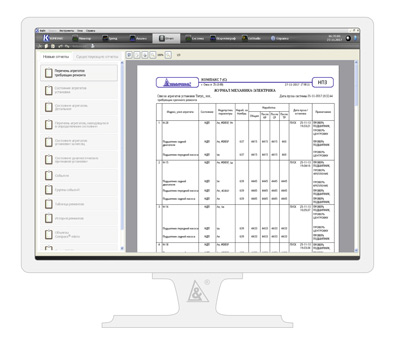

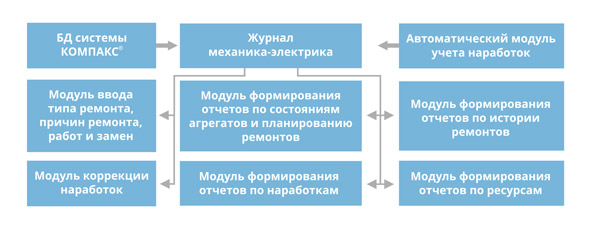

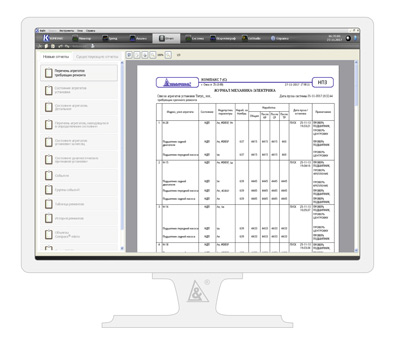

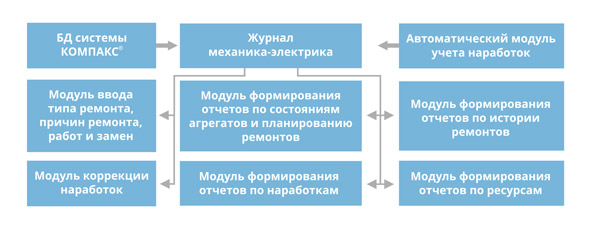

- «ЖУРНАЛ МЕХАНИКА-ЭЛЕКТРИКА» автоматизирует документирование и планирование ремонтных работ, т.е. имеет встроенный автоматизированный блок технического обслуживания и ремонта оборудования. Система автоматически ведет и передает в диагностическую сеть предприятия подсчеты наработок агрегатов, расчеты ресурсов узлов агрегатов между ремонтами, автоматически формирует планы ремонтов и технического обслуживания оборудования, ведет перечень агрегатов, находящихся в ремонте с указанием причин и дефектов, позволяет вести базы данных по проведенным работам с оборудованием и осуществленным заменам запасных частей. Важными результатами данной информации являются протоколы планирования ремонтов. Имеется возможность работы через WEB-сервер.

Режим ПО КОМПАКС® «ОСЦИЛЛОГРАФ» |

|

Режим ПО КОМПАКС® «ЖУРНАЛ МЕХАНИКА-ЭЛЕКТРИКА» |

Структура ЖУРНАЛА МЕХАНИКА-ЭЛЕКТРИКА |

- «ЖУРНАЛ СОБЫТИЙ» фиксирует события не только о работе диагностируемого оборудования, но и о функционировании системы КОМПАКС®. Журнал событий и журнал механика-электрика реализуют надежную обратную связь между предписаниями системы мониторинга и действиями персонала, который при каждой манипуляции с агрегатом или режимом его работы обязан ввести квитирующее сообщение в систему, либо указать причину останова агрегата, указать типы выполненных ремонтов, работ и произведенных замен. Данная технология обеспечивает надежный контроль за действиями персонала: если ответственное лицо на установке не произвело необходимого квитирования, это становится автоматически известным всем руководителям вышестоящих звеньев управления через диагностическую сеть. Так обеспечивается неукоснительная доставка и реализация диагностического предписания персоналу и контроль за его выполнением независимо от желаний, самочувствия операторов и прочих субъективных факторов.

Сетевые возможности системы КОМПАКС®

Объективная информация о состоянии оборудования из систем мониторинга объединяется в единую базу посредством диагностической сети Compacs–Net® и представляется на рабочие места пользователей для автоматизации процессов планирования и организации ремонтных работ, своевременного обеспечения запчастями, контроля исполнительской дисциплины персонала и оценки эффективности его работы.

Все данные о техническом состоянии оборудования, диагностируемом системами КОМПАКС®, через диагностическую сеть Compacs-Net® передаются на рабочие места руководителям служб и подразделений, отвечающих за вопросы безопасности и эксплуатации оборудования технологического объекта. Специалистам нет необходимости идти на объект, по сети Compacs-Net® они получают полную картину работоспособности оборудования как машинного, так и технологического.

Это позволяет не только видеть состояние технологического комплекса в целом, но и оперативно контролировать и корректировать действия персонала по выполнению предписаний системы, а также контролировать правильность ведения техпроцесса.

Сетевые возможности системы обеспечиваются встроенной поддержкой коммутируемых (телефонных) сетей, использующих модемы для передачи данных и поддержкой сетевых протоколов НТТР и TCP/IP. Имеется возможность публикации данных на встроенном Web-сервере, что обеспечивает доступ к данным системы любых пользователей, оснащенных стандартным программным обеспечением для работы в Интернет.

Реализация в ПО КОМПАКС® Internet-технологий позволила организовать встроенный WEB-сервер, который осуществляет обработку запросов пользователей сети Compacs-Net® и позволяет получать диагностическую информацию с помощью обычных браузеров.

Информация о состоянии диагностируемого оборудования отображается на экранах рабочих станций персонала (механиков, электриков и т.д.) без дополнительной настройки пользовательского программного обеспечения. Информационный вид экранов повторяет экраны стационарной системы КОМПАКС®.

При необходимости анализа трендов параметров или временных реализаций сигналов достаточно установить программные модули сетевого ПО Compacs-Net® «ТРЕНД» и «АНАЛИЗ».

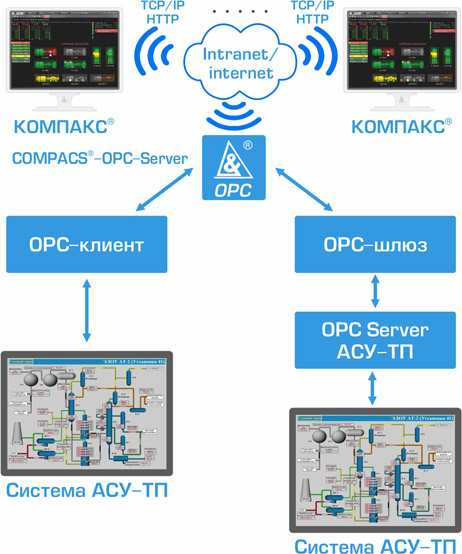

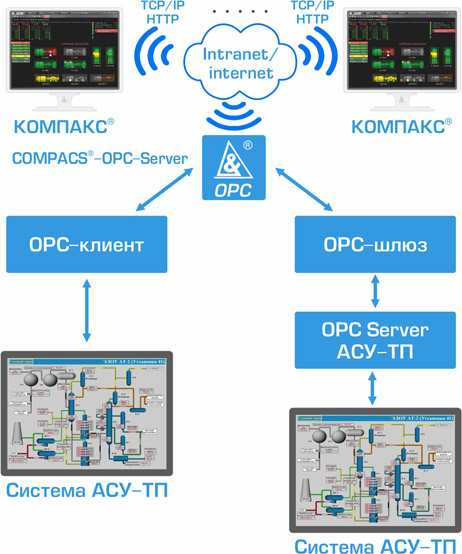

Благодаря поддержке Internet-технологий реализована возможность обмена диагностической информацией по протоколам OPC, с помощью программного обеспечения COMPACS®-OPC-Server. ПО COMPACS®-OPC-Server устанавливается на интеграционную станцию или сервер сети АСУ ТП и работает под управлением ОС Windows® 9x/NT 4/2000/XP/2003/Server. Обмен данными по протоколам OPC позволяет не только передавать диагностируемые параметры и экспертные сообщения в системы АСУ ТП или ERP-системы предприятия, но и принимать параметры от них для выполнения единой обработки в системе КОМПАКС® и выработки экспертной системой предупреждающих рекомендаций.

Схема взаимодействия ПО COMPACS®-OPC-Server с

системами КОМПАКС® и системами АСУ ТП |

Программное обеспечение COMPACS®-OPC-Server

ПО COMPACS®-OPC-Server предназначено для обеспечения связи и обмена данными между системами КОМПАКС® и системами АСУ ТП/ERP и имеет следующие преимущества:

- простота установки и настройки;

- автоматическое построение дерева тегов по получаемым конфигурациям систем КОМПАКС®;

- обеспечение двусторонней передачи значений контролируемых параметров;

- предоставление экспертных сообщений систем КОМПАКС® в виде отдельных тегов;

- автоматическое обновление дерева тегов в случае изменения конфигураций систем КОМПАКС®.

Для функционирования ПО COMPACS®-OPC-Server требуется наличие OPC-клиента в системе АСУ ТП, либо, для обмена данными между сервером АСУ-ТП и COMPACS®-OPC-Server, требуется дополнительное ПО, обеспечивающее копирование данных (OPC-шлюз).

|

Минимальные системные требования:

- процессор - Intel Celeron 400;

- ОЗУ - 64Мб;

- свободное место на диске - 40 Мб;

- сетевая карта - Ethernet 10/100.

Комплект поставки:

- компакт-диск с ПО COMPACS®-OPC-Server 1,0;

- руководство пользователя;

- регистрационная карта;

- лицензионное соглашение.

|

|

Программное обеспечение COMPACS®-OPC-Client

ПО COMPACS®-OPC-Client предназначено для обеспечения связи и обмена данными между системами КОМПАКС® и АСУ ТП в случаях, когда АСУ ТП выступает в роли ОРС-сервера. ПО выполняет следующие функции:

- получение конфигураций систем КОМПАКС®;

- получение значений диагностических признаков от систем КОМПАКС®;

- получение экспертных сообщений от систем КОМПАКС®;

- передачу значений диагностических признаков локальным и сетевым ОРС-серверам;

- передачу экспертных сообщений локальным и сетевым ОРС-серверам;

- передачу полученных от ОРС-серверов значений тегов, соответствующим системам КОМПАКС®;

- визуальное конфигурирование связей между диагностическими признаками систем КОМПАКС® и тегами ОРС-серверов.

Требования к операционной системе:

Минимальные требования к аппаратной части:

- процессор - Intel Pentium 4 1.6 ГГц;

- RAM - 1 Гб;

- свободное место диске - 100 Мб;

- сетевая карта - Ethernet 10/100.

Универсальность программного обеспечения позволяет использовать его в составе стационарных и стендовых систем для различного применения. Новизна и актуальность разрабатываемых программ подтверждена Патентами и Свидетельствами о регистрации программ для ЭВМ.

Экономический эффект от применения системы КОМПАКС®

Целью внедрения Технологии управления безопасной ресурсосберегающей эксплуатацией оборудования на основе систем мониторинга КОМПАКС® является:

- исключение аварий и простоев из-за отказов оборудования;

- максимальное увеличение межремонтного пробега технологического комплекса и входящего в его состав оборудования;

- снижение длительности и сложности остановочных ремонтов технологических объектов;

- снижение эксплуатационных затрат и потерь путём исключения неэффективных внеплановых и планово-предупредительных ремонтов.

Возникновение аварийных ситуаций, проявляющихся внешне как внезапный отказ оборудования, происходит в силу того, что часто нормативные сроки ППР превышают фактическую наработку между отказами конкретных агрегатов. Для того, чтобы развитие неисправностей стало наблюдаемым, необходима непрерывная диагностика с автоматической доставкой объективных результатов руководителям и специалистам, ответственным за эксплуатацию оборудования. Мониторинг технического состояния машинных агрегатов в реальном времени позволяет перевести большинство отказов из категории внезапных для персонала в категорию постепенных и предотвращаемых.

Экономия от снижения затрат на ремонты оборудования образуется за счет исключения планово-предупредительных (далее - ППР) и внеплановых ремонтов в связи с переходом на технологию эксплуатации машинного оборудования по фактическому техническому состоянию (далее - ФТС). Благодаря проведению своевременного технического обслуживания оборудования и выполнению обоснованных целенаправленных ремонтов, осуществлению мероприятий по выявлению и ликвидации фундаментальных причин отказов (ЛифПО®) оборудования, в 6-8 раз снижается объем затрат на эксплуатацию и ремонт оборудования, оснащенного системами КОМПАКС®.

Экономия от снижения потерь сырья и оборудования из-за аварий рассчитывается в связи со снижением вероятности возникновения аварии при применении систем КОМПАКС®. Условные интервалы времени между аварийными ситуациями до и после перевода оборудования на эксплуатацию по техническому состоянию определяются суммарной вероятностью пропуска отказа технологического агрегата по всем причинам, которая для систем КОМПАКС® составляет менее 2%.

Экономия от снижения потерь, связанных с простоями технологического комплекса по причинам отказов оборудования, определяется как сокращение объема потерь добавленной стоимости, неполученной в единицу времени в результате простоя технологического комплекса.

Экономический эффект от сокращения сроков плановых остановочных ремонтов и ускорения вывода технологического оборудования на рабочий режим связано с проведением своевременных целенаправленных мероприятий по техническому обслуживанию и ремонту оборудования, ликвидацией фундаментальных причин недостаточной производительности и отказов оборудования.

На сегодняшний день экономический эффект от внедрения систем КОМПАКС® в России и за рубежом составляет более 100 миллиардов рублей.

Отрасли, в которых с успехом работают системы КОМПАКС®

- Нефтеперерабатывающая промышленность

- Газоперерабатывающая промышленность

- Нефтедобывающая промышленность

- Газодобывающая промышленность

- Тепловая энергетика

- Нефтехимическая промышленность

- Нефтеналивные и продуктовые терминалы

- Металлургическая промышленность

- Горнорудная отрасль

- Коммунальное хозяйство

- Железнодорожный транспорт

- Машиностроение

Часто задаваемые вопросы по системе КОМПАКС®

| Основные параметры системы КОМПАКС® |

| Количество измерительных каналов |

4096 (8192) |

| Измеряемые параметры*: |

виброускорение,

виброскорость,

виброперемещение,

температура, давление,

уровень, радиальный зазор,

осевой сдвиг, ток

потребления, частота

вращения вала и др. |

| Диапазон частот*, Гц |

10...3000 (2...25000) |

Основные метрологические

характеристики: |

датчики

типа AB |

предельное

значение

(единиц) |

Диапазон измерения**

параметров вибрации: |

|

|

|

виброускорение, м/c2 |

1...100 |

|

|

виброскорость, мм/с |

1...100 |

|

|

виброперемещение, мкм |

4...1000 |

|

| Диапазон измерения** температуры, °С |

-40...+100 |

|

| Диапазон измерения** давления, кг/см2 |

1...100 |

99999*** |

| Диапазон измерения** уровня, мм |

0...320 |

|

Диапазон измерения** осевого

сдвига, радиального зазора, мкм |

1...4000 |

|

Диапазон измерения**

переменного тока 50 Гц, А |

0,4...300,0 |

|

Диапазон измерения** частоты

вращения вала, об/мин |

240...28000 |

|

| Параметры АЭ канала |

|

|

диапазон частот, кГц |

80...150 |

|

амплитуда, дБ/мкВ |

≤110 |

|

длительность, мс |

0,02...320 |

|

энергетический

параметр, мВ2 |

10-4...10-5 |

Частота опроса измерительных каналов,

каналов/с |

≤100 |

| Эксплуатационные характеристики |

| Параметры питающей сети: |

|

|

напряжение, В |

220±10% |

|

частота, Гц |

50±0,4 |

|

потребляемая

мощность, Вт, не более |

160 |

| Диапазон рабочих температур, °С: |

|

|

диагностическая станция |

+10...+40 |

|

выносные модули |

-40...+60 |

|

вибропреобразователи |

-60...+100 |

Максимальная длина кабеля

между компонентами, не менее, м |

500 |

Наработка на отказ датчиков и

выносных модулей, ч |

≥100000 |

| Срок службы, лет |

10 |

* Система измеряет любые параметры в диапазоне частот от 0 до 25 кГц,

представленные током или напряжением по ГОСТ 26.011-80.

** Диапазон измерения программируется для заказанной конфигурации

системы.

*** Диапазон измерения определяется техническими возможностями

применяемых датчиков.

Технические характеристики изменяются без уведомления |

|

Продукция

Продукция  Система КОМПАКС

Система КОМПАКС